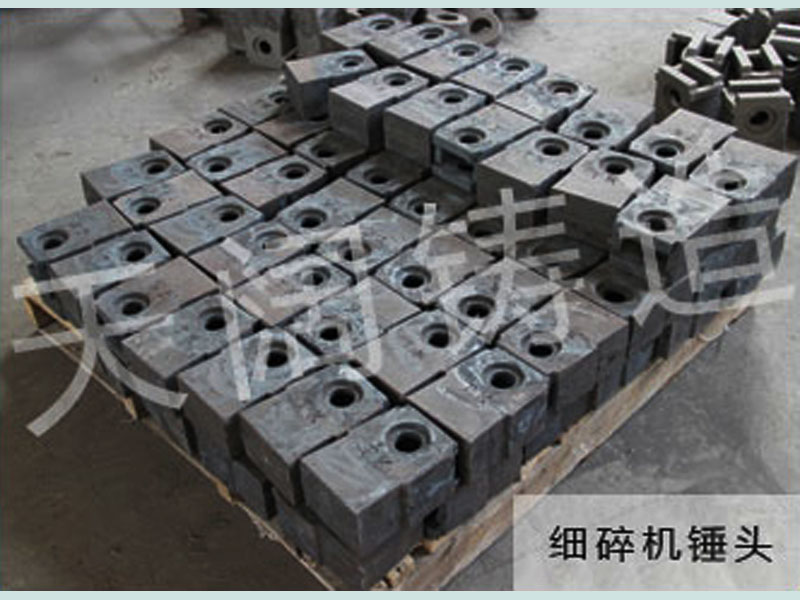

耐磨复合锤头的材质构成与耐磨性能关联分析

在众多工业领域中,破碎机发挥着至关重要的作用,而耐磨复合锤头作为破碎机的核心部件,其性能优劣直接影响着生产效率与成本。临沂天阔铸造有限公司作为行业内的知名企业,在耐磨复合锤头的研发与生产上有着深厚的技术积累与丰富经验。下面我们深入探讨耐磨复合锤头的材质构成与耐磨性能之间的紧密关联。

常见材质构成

高铬铸铁

高铬铸铁是耐磨复合锤头常用的材质之一,以其出色的耐磨性著称。其铬含量通常在 12% 以上,有的甚至高达 30% 。在高铬铸铁中,铬元素与碳元素结合形成 Cr7C3 碳化物,这种碳化物硬度极高,可达 1600 - 1800 HV,犹如在材料内部构建起坚硬的 “防护壁垒”,能够有效抵御物料的冲刷与磨损。同时,通过合理控制碳含量(一般在 2.5 - 3.2%),在保证形成足够数量碳化物的基础上,维持材料的一定韧性。为进一步优化性能,还会添加钼(0.5 - 2.5%),钼元素能够细化组织,提高材料的淬透性;加入少量的镍或铜(0.5 - 1.5%),可改善材料的韧性。在金相组织上,高铬铸铁呈现出马氏体基体 + 网状 / 孤立状 Cr7C3 碳化物的特征,这种结构使得高铬铸铁在耐磨性能方面表现突出,尤其适用于破碎中等硬度以下的物料,如煤炭、石灰石等。

低合金钢

低合金钢常用于耐磨复合锤头的锤柄部分。临沂天阔铸造有限公司深知锤柄需要具备良好的综合机械性能,要有足够的强度和韧性来承受工作过程中的应力与冲击。低合金钢通过合理添加合金元素,如铬、钼、镍等,在保证材料具有一定硬度的同时,极大地提升了其韧性。以 40CrMo 为例,这种低合金钢具有较高的强度和韧性,能够确保锤柄在长期使用过程中不易断裂,为锤头的稳定运行提供坚实保障。在复合锤头中,低合金钢与高铬铸铁等耐磨材料通过特殊工艺有机结合,使得锤头既能在锤端发挥高耐磨性,又能在锤柄部分具备良好的韧性,满足不同工作部位的性能需求。

复合材料

随着技术的发展,复合材料在耐磨复合锤头中的应用也日益广泛。常见的复合材料锤头通常是将高铬铸铁、高锰钢等金属材料与橡胶、聚氨酯等非金属材料复合而成。例如,有的复合锤头以高铬铸铁等合金材料为基体,在锤头的重磨损部位复合一定量的耐磨陶瓷颗粒。其中,金属材料提供整体的强度和韧性支撑,而非金属材料或陶瓷颗粒则利用自身的特性提升锤头的耐磨性能。耐磨陶瓷颗粒硬度极高,可达 HRA88 以上,远远超过金属基体的硬度,能够有效地保护锤头表面,减少磨损。在制造过程中,需要严格控制陶瓷颗粒的粒径大小、形状以及分布均匀性,并根据不同的工况选择合适的复合深度,以实现*的耐磨效果。这种复合材料锤头兼具了金属材料的韧性和非金属材料的高耐磨性,适用于各种硬度的物料,尤其在一些对耐磨性和抗冲击性要求极高的场合表现出色。

材质构成对耐磨性能的影响机制

碳化物的作用

在高铬铸铁等材质中,碳化物是影响耐磨性能的关键因素。Cr7C3 等碳化物硬度高、耐磨性好,在材料受到磨损时,能够承受大部分的磨损力,起到保护基体的作用。碳化物的数量、形态和分布对耐磨性能有着显著影响。数量足够且均匀分布的碳化物,能够在材料表面形成连续的耐磨层,有效抵抗物料的冲刷。例如,当碳化物呈网状分布时,能够更好地阻止磨损的进一步扩展;而孤立状的碳化物则在局部区域发挥抗磨作用。同时,通过添加变质剂如钒、钛、铌等,可以细化共晶碳化物,使其分布更加均匀,进一步提升材料的冲击韧性和耐磨性能。

基体组织的影响

基体组织的性能也直接关系到耐磨复合锤头的整体耐磨性能。以高铬铸铁为例,马氏体基体具有较高的强度和硬度,能够为碳化物提供良好的支撑,使碳化物在承受磨损力时不易脱落。如果基体组织的强度和韧性不足,即使碳化物硬度很高,在受到较大冲击或磨损时,碳化物也容易从基体中剥落,从而降低材料的耐磨性能。对于低合金钢基体,良好的综合机械性能保证了锤柄等部位在工作过程中的稳定性,避免因脆性断裂等问题影响锤头的正常使用。在复合材料中,金属基体对陶瓷颗粒等硬质相的支撑作用同样关键,合适的基体能够充分发挥硬质相的耐磨优势,同时自身具备一定的抗变形和抗疲劳能力。

合金元素的协同效应

各种合金元素在耐磨复合锤头的材质中相互协同,共同影响着耐磨性能。铬元素主要用于形成高硬度的碳化物,提高材料的耐磨性;钼元素细化组织、提高淬透性,有助于改善材料的综合性能;镍、铜等元素改善材料的韧性,使材料在具备耐磨性的同时,能够承受一定的冲击载荷。在双金属复合锤头中,不同材质的合金元素在各自区域发挥作用,又通过特殊的复合工艺实现界面的良好结合,从而使锤头整体兼具高耐磨性和抗冲击性。例如,在高铬铸铁 - 低合金钢复合锤头中,高铬铸铁部分的合金元素赋予锤端高耐磨性,低合金钢部分的合金元素保证锤柄的韧性,两者协同工作,显著提升了锤头的使用寿命和工作效率。

临沂天阔铸造有限公司的技术优势

先进的生产工艺

临沂天阔铸造有限公司采用无机粘结剂陶瓷砂壳型工艺,配合流水线设施,拥有节能钢壳中频熔炼炉、全纤维台车式电阻炉、自动射芯机等先进设备,确保了生产过程的*与精准。在耐磨复合锤头的生产中,对于高铬铸铁等材质的熔炼,严格控制熔炼温度和时间,保证合金元素的充分溶解与均匀分布。在铸造环节,通过*控制浇铸参数,如浇铸温度、浇铸速度等,确保铸件的质量,减少缩孔、气孔等缺陷的产生。对于复合材料锤头,公司掌握了先进的复合工艺,能够实现金属材料与陶瓷颗粒等的良好结合,保证复合界面的强度和稳定性。

严格的质量检测

公司配备了完善的理化检测设备,包括金相显微镜、光谱分析仪、高频红外碳硫仪、台式硬度计等进口检测化验设备。从原材料的检验到成品的检测,每一个环节都严格把关。通过金相显微镜观察材料的金相组织,确保碳化物的形态、分布以及基体组织符合要求;利用光谱分析仪*分析合金元素的含量,保证材质成分的准确性;高频红外碳硫仪用于检测碳、硫等元素的含量,控制材料的杂质水平;台式硬度计则对产品的硬度进行检测,确保产品的硬度符合设计标准。严格的质量检测体系,为生产出高性能的耐磨复合锤头提供了有力保障。

持续的技术创新

公司积极开展产学研工作,与沈阳铸造研究所、广州暨南大学等院校建立了长期的合作关系。通过产学研合作,不断引入先进的技术理念和研究成果,推动公司在耐磨复合锤头技术上的持续创新。公司的研发团队深入研究材质构成与耐磨性能的关系,不断优化材料配方和生产工艺。例如,通过研究新型合金元素的添加和复合方式,开发出更加耐磨、抗冲击的复合锤头产品,满足市场不断变化的需求。公司还积极建设研发平台,先后获得临沂市企业技术中心、耐磨钢铁铸件新材料工程技术中心、山东省企业技术中心科技创新平台等荣誉,进一步提升了公司的技术创新能力和行业竞争力。

耐磨复合锤头的材质构成是决定其耐磨性能的关键因素。高铬铸铁、低合金钢、复合材料等不同材质通过各自*的性能特点以及相互之间的协同作用,为耐磨复合锤头提供了*的耐磨性能和综合机械性能。临沂天阔铸造有限公司凭借先进的生产工艺、严格的质量检测和持续的技术创新,在耐磨复合锤头的生产领域处于*地位,为众多工业领域提供了高品质、高性能的耐磨复合锤头产品,助力行业的*发展。

中文

中文 English

English

咨询热线:0539-2657178、13705392819

咨询热线:0539-2657178、13705392819